Что следует учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, к разработке чертежа которой следует подойти максимально ответственно. Конструктивно станина представляет собой раму, внутри которой располагается домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

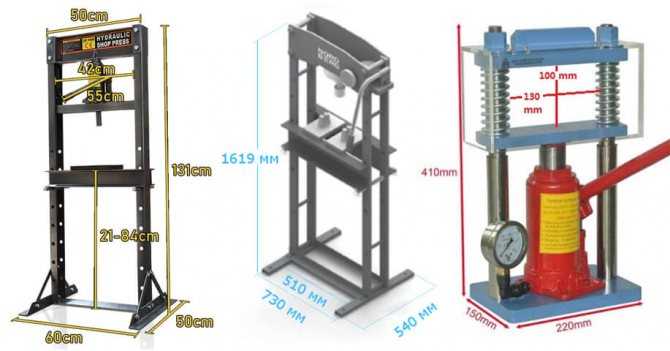

Вид станины может значительно отличаться в зависимости от назначения пресса

Рама гидравлического пресса, сделанного своими руками, должна обладать высокой прочностью, так как она будет испытывать нагрузки сразу в двух направлениях. Домкрат, создающий определенное усилие, будет одновременно давить на верхнюю и нижнюю часть рамы, стремясь как бы разорвать ее. Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

Нижнюю часть станины – ее основание – разрабатывают с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для обеспечения устойчивости

При расчете высоты внутреннего проема рамы суммируют следующие параметры: высоту домкрата, желаемую величину свободного хода его штока, толщину рабочего органа и детали, которую необходимо обрабатывать. Если самодельный пресс изготавливается по первой схеме, то его конструкция выглядит следующим образом: домкрат устанавливается на нижнее основание, а деталь – в верхней части рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, двигающуюся по направляющим в боковых элементах рамы.

Для того чтобы обеспечить возврат штока в исходное состояние, используются две пружины, нижняя часть которых крепится к основанию, а верхняя – к подвижной рабочей платформе

Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции

При реализации второй схемы на нижнее основание помещается деталь, а домкрат устанавливается на подвижную платформу, к которой также крепятся пружины, связывающие ее с верхней перекладиной рамы. Как в первом, так и во втором случае в месте контакта штока с подвижной платформой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра.

Невозможность регулировки высоты рабочей зоны упрощает конструкцию, но значительно ограничивает варианты использования пресса

Гидравлический пресс, сделанный своими руками, будет намного удобнее в эксплуатации, если предусмотреть в нем возможность регулировки свободного штока домкрата, что также влияет на допустимую высоту обрабатываемой детали. Для этого можно сделать следующее.

- В верхней части внутреннего контура рамы располагают дополнительную плиту, которая может передвигаться по направляющим за счет винтового привода с штурвалом. Тем самым можно в достаточно широких пределах изменять просвет для расположения деталей внутри рамы.

- Можно изготовить съемный упор, в качестве которого чаще всего используют передвижную съемную платформу. Фиксировать положение такого упора внутри рамы можно при помощи болтовых соединений, для которых в раме с определенным шагом просверливаются отверстия. При этом шаг расположения таких отверстий по высоте не должен превышать величины свободного хода штока домкрата.

- Из сплошного куска металла или металлического профиля можно изготовить несколько сменных вставок-прокладок разной толщины.

- Можно также использовать сразу несколько вышеописанных способов одновременно.

Если вы выполняете чертеж, по которому своими руками сделаете пресс, обязательно указывайте не только габариты основных элементов такого приспособления и обрабатываемой детали, но и размеры швеллеров и другого металлопроката, из которого будет выполнена рама.

Конструкция гидравлического пресса

Самодельный гидравлический пресс

При выборе схемы оборудования необходимо ознакомиться с техническими бумагами заводских моделей. Это поможет составить оптимальный чертеж гидравлического станка. Взять необходимую информацию можно на сайтах производителей.

Одним из главных условий является устойчивость конструкции и возможность выдерживать большие нагрузки

Поэтому особое внимание необходимо уделить раме пресса. На ней будут располагаться основные компоненты. Самая простая модель для автомастерской состоит из следующих элементов:

Самая простая модель для автомастерской состоит из следующих элементов:

- несущая рама. Изготавливается из швеллеров и уголков. Рекомендуемая толщина стали – от 2 до 5 мм.

- гидравлический домкрат. Для выполнения стандартных работ подойдет модель с грузоподъемностью 12 т. Лучше всего применять обычные бутылочные модели;

- опорный стол. На нем будет располагаться деталь, подвергаемая обработке. Он должен состоять из двух швеллеров с расстоянием между ними. В нее будет опускаться шток домкрата;

- насадка. Она устанавливается на рабочий поршень. Предназначена для выпрессовки деталей с различным диаметром.

Это общая схема оборудования, изготавливаемого своими руками. Рекомендуется предварительно рассчитать на бумаге требуемые усилия нагрузки, возможно – выбрать насос для увеличения скорости работы.

Порядок сборки своими руками гидравлического пресса

Приступая к сборке данного устройства, следует иметь в виду, что здесь важно не только наличие хорошего домкрата, но и изготовление надежной опорной платформы для него. Ведь на «раму» во время работы будет давить такая же сила, как и на обрабатываемый предмет. Поэтому сама платформа должна быть очень прочной, с большим запасом этой прочности, иначе вся конструкция может развалиться

Поэтому сама платформа должна быть очень прочной, с большим запасом этой прочности, иначе вся конструкция может развалиться.

Инструменты для изготовления гидравлического пресса.

Такое качество обеспечивается применением при изготовлении платформы толстых металлических профилей (швеллеров) с максимально возможным количеством ребер жесткости. Можно взять стальной профиль квадратной или прямоугольной конфигурации. Необходимо приготовить 4 профиля подходящей длины.

Затем профили привариваются друг к другу боковыми стенками с тщательной проваркой швов сверху и снизу. Это придаст основанию пресса дополнительную жесткость.

Переходим к изготовлению вертикальных стоек и нижнего упора. Для всех этих элементов конструкции используется профилированная труба. Высота стоек рассчитывается как сумма максимального выхода штока, высоты корпуса бутылочного домкрата и толщины, которую имеет съемный упор. В то же время длина нижнего упора должна быть равной длине опорной платформы.

Платформу, обе стойки и нижний упор будущего пресса сваривают в одну прямоугольную раму. Необходимо принять меры, чтобы ее конструкция была собрана строго под прямыми углами. С этой целью можно использовать металлические уголки. Дополнительную прочность всей конструкции придадут металлические пластины, приваренные обоими своими концами по диагонали к опорной платформе и боковым стойкам.

Чертеж гидравлического пресса.

На следующем этапе делаем съемный упор, который будет перемещаться по вертикали с помощью направляющих и создавать давление на обрабатываемую заготовку. Для его изготовления понадобятся насколько полосок из стали длиной чуть меньше, чем расстояние между стойками, и толщиной не менее 10 мм. Все полосы надо с двух сторон приварить друг к другу.

Так как обрабатывать на гидравлическом прессе придется разные по форме предметы, данный упор должен свободно сниматься. Для этого, а также для фиксирования упора во время его перемещения вдоль вертикальных стоек, в блоке из стальных полос высверливают два сквозных отверстия. Кроме того, готовятся две стальные пластины длиной на 100 мм больше длины самого полученного блока. В этих пластинах высверливаются по два отверстия, которые должны быть соосными отверстиям, сделанным в блоке.

Для установки съемного упора на станине пресса стальные пластины крепятся к блоку болтами и гайками с шайбами подходящих размеров. Указанные пластины в результате правильного монтажа должны располагаться по обе стороны от стоек, ограничивая свободный боковой ход съемного упора.

Чтобы сделать съемный упор, можно еще взять отрезок такой же толстостенной прямоугольной (квадратной) трубы, какая была использована для сборки станины пресса. Длина этого отрезка выбирается чуть меньше расстояния между стойками. К нему так же, как было описано выше, с помощью болтов и гаек крепятся по бокам две направляющие стальные пластины.

Схема сборки гидравлического пресса.

На нижней плоскости опорной платформы, строго по центру его длины, приваривается отрезок трубы длиной 10-15 мм. Ее диаметр должен быть таким, чтобы в него мог без особых усилий вставляться верхний конец штока домкрата. В дальнейшем этот кусок трубы будет играть роль фиксатора положения силового агрегата.

После этого на равном расстоянии от указанного фрагмента трубы-фиксатора между опорной платформой и съемным упором произвольным способом крепятся пружины. Растягиваясь при выдвижении штока, при стравливании давления они будут возвращать блок упора в исходное верхнее положение.

На заключительном этапе монтажа силового устройства устанавливают собственно домкрат. Для этого необходимо с помощью дополнительных приспособлений оттянуть перемещаемый упор. Домкрат вставляется между платформой и упором таким образом, чтобы конец штока в задвинутом положении был вставлен в фиксатор.

Далее, основание домкрата прикручивается болтами или приваривается к подвижному упору. Причем первый вариант предпочтительнее, поскольку позволяет мастеру при необходимости извлечь подъемник из самодельного пресса и применить его по другому назначению.

На этом пресс можно считать готовым к эксплуатации.

Особенности пресса из домкрата

Оборудование использует для сжатия гидравлический автомобильный домкрат, который жестко крепится на поперечины станины из стального профиля. Для работы устройства требуется несколько раз качнуть рычагом, обратный ход осуществляется пружинами после открытия клапана.

Применение и принцип работы

Качество и технические параметры пресса собственной работы не уступают моделям заводского изготовления. Поэтому, если у вас есть желание сэкономить семейный бюджет, займитесь созданием подобного приспособления своими руками.

А если вы рассмотрите фото лучших идей, как сделать пресс, то придёте к выводу, что проще всего смастерить его из домкрата.

Использовать подобный, изготовленный собственноручно, агрегат можно для таких нужд, как:

- штамповка и выгибание разного рода предметов;

- ковка деталей из металла;

- выдавливание стальных профилей;

- пакетирование деревянных, пластиковых и металлических изделий.

Применения в домашних условиях

Для выдавливания металлических элементов из оболочки или основания можно купить или же изготовить гидравлический пресс своими руками для гаража. Оборудование также подойдет для выпрессовки подшипников и сайлентблоков, которые не поддаются ручному монтажу и демонтажу. При помощи такого устройства можно выполнить рихтовку, состыковать два элемента, согнуть металлическую заготовку.

При изготовлении гидравлического пресса для гаража необходимо учитывать размеры обслуживаемого автомобиля

При создании гидравлического пресса для гаража следует учитывать размеры автомобиля. Для легкового транспорта достаточно сделать простую конструкцию, а для крупных машин лучше выполнить более сложный и габаритный агрегат.

Устройство нередко используют в качестве пресса для макулатуры. Своими руками можно из старой бумаги сделать хорошее топливо для печи. Для таких целей достаточно изготовить простую конструкцию со средним показателем мощности, что позволит утилизировать большое количество макулатуры.

Оборудование также подойдет для прессования опилок. Такие брикеты являются хорошим топливом для печного отопления, они долго горят без образования дыма, создавая сильный жар. Вместо опилок в качестве наполнителя для пресса также подойдет угольная крошка. Такой агрегат будет состоять из рабочего стола, основания, силового каркаса и привода.

Хороший результат обеспечивает созданный своими руками для ПЭТ-бутылок пресс, который превращает тару в аккуратные пласты. Гидравлический инструмент можно использовать в качестве подборщика сена. При этом конструкция дополняется рамным каркасом из бруса или металла без верхней части. Элемент фиксируется к лобовине при помощи специальных креплений. Понадобится также транспортный подборщик и ходовая деталь.

Гидравлический пресс также применяется для выдавливания сока из фруктов

Устройство

Конструкция состоит из следующих элементов:

- замкнутой рамы из профиля, на которой предусмотрены опоры для повышения устойчивости;

- подвижной поперечины, на которой закреплен корпус домкрата;

- пружин обратного хода, расположенных между подвижной планкой и верхней частью рамы.

Устройство пресса из домкрата.

Некоторые мастера предусматривают установку винтовых опор, позволяющих монтировать оборудование на неровном полу. На нижней поперечине могут располагаться тиски или оправка для удержания обрабатываемых деталей. Силовое воздействие осуществляется стальной пластиной или пуансоном, изготовленным из болта либо прутка (приспособление позволяет выдавить подшипник качения из шестерни или корпусной детали).

Принцип работы

Обрабатываемую деталь необходимо уложить на нижнюю поперечину станины или оправку. Затем следует смонтировать инструмент, при помощи которого будет деформироваться заготовка. Пресс имеет ручной привод от рычага, который вставляется в направляющее кольцо на домкрате. После нескольких движений рукояткой вверх–вниз шток начинает опускать подвижную поперечину.

Гидравлический пресс своими руками из запчастей МАЗ — DRIVE2

Сначала сделал вариант как все — на основе гидравлического домкрата — колхоз убогий, к тому же китайский домкрат потек при первом использовании.

Заинтересовала идея переделки пресса как здесь www.fermer.ru/forum/rtm-r…tornaya-masterskaya/95993

Там человек соорудил пресс из запчастей от грузовика МАЗ.Плюсы данного подхода:

— в качестве насоса используется насос кабины МАЗ — максимальное рабочее давление 25 МПа, есть предохранительный клапан, который можно регулировать — заглушить или установить меньшее давление. Насос имеет реверсивные вход и выход, что позволяет на установке менять направление подачи масла, благодаря чему в рабочем цилиндре можно осуществлять не только опуск штока, но и его поднятие!

- Максимальное давление, развиваемое насосом, МПа: 25Диаметр плунжера, мм: 16Рабочий объем, см3: 8Заправочный объем, см3: 300Давление срабатывания предохранительного клапана в заливной пробке, МПа: 2Усилие на рукоятке на расстоянии 600 мм от продольной оси приводного вала, не более, Н: 350

- Масса, кг: 4,6

— В качестве рабочего цилиндра используется силовой цилиндр ГУР маз ЦГ 80-280 — хорошее изделие с толстыми стенками, металл настоящий в отличие от китайского домкрата.

Рассчитан на номинальное давление 10 МПа, но выдерживает и длительные перегрузки (естественно т.к. стоит в рулевом управлении тяжелого грузовика).

На конце штока есть резьба, можно выточить переходные насадки для разных нужд — гнутие металла, запрессовка, вытяжка и т.д. Цилиндр двухстороннего действия.

- Рабочее давление, не более, МПа: 10Рабочий диаметр цилиндра, мм: 80Диаметр штока, мм: 28Полный ход штока, мм: 280

- Масса, не более, кг: 13,5

— соединение выполнено родными медными трубками МАЗ — для развальцовки можно купить набор, который так же используется для развальцовки тормозных трубок авто. Хотя изначально трубки в продаже развальцованные.

— Потребовалось выточить переходник, чтобы соединить насос с цилиндром гур, ведь изначально на МАЗе он соединялся с цилиндром подъема кабины, который меньше и имеет диаметр поршня всего 40 мм, а не 80, и для нужд пресса не подойдет. Хотя подойдет для кое чего другого ! Чертеж штуцера прилагаю.

Какое давление сможет выдать такое устройство?

F = P*S = P*(pi*r^2)= 25 000 000 * ( 0.04 * 0.04 * 3.14) = 125600 Ньютоновто есть максимальное усилие получится 12,5 тонн силы

Но это честные 12,5 тонн силы, а не китайские 25, 30 и т.д.К слову пресс изначально хотел купить, но посмотрел на все это говно которое продается за бешенные деньги (от 15 до 40 тыс. руб.

) и передумал — сделано халявно, например пресса матрикс на основе домкрата — там даже ручка от домкрата не срезана, другие сделаны не из швеллера, а из тонкого листового металла, это не повышает прочность, зато уменьшает вес, что важно при доставке грузов — по сути логистика. В общем это опасный для здоровья инструмент

Если эта хрень разлетится перед лицом, мало не покажется

В общем это опасный для здоровья инструмент. Если эта хрень разлетится перед лицом, мало не покажется.

У себя в качестве металла взял 14 и 16 швеллер — настоящий швеллер горячей катки, а не гнутый. Проварил везде, где только можно, раскосины на верхней площадке приварены дополнительно и еще и закреплены немецкими болтами повышенной прочности с индексом 12.0.

Чтобы нижняя площадка имела возможность перемещения швеллера были отданы на фрезеровку — т.к. в качестве фиксирующих пальцев используются 22 мм пальцы соединяющие гусеницы на тракторах. Сделаны такие пальцы из специального сплава, который так же не подведет.

Пресс для гаража своими руками — чертежи, видео, советы по изготовлению

Чтоб делать в бытовых критериях такие технологические операции, как запрессовка и выпрессовка втулок и частей подшипниковых узлов, гибка арматуры либо заготовок из листового сплава, сжатие изделий из разных материалов, можно создать пресс для гаража своими руками. Кандидатурой данному оборудованию являются обыденные слесарные тиски. Но крайние не в состоянии сделать давление, которое сформировывают прессы, также не могут применяться для обработки давлением деталей, характеризующихся большенными габаритами.

Пресс схожей конструкции полностью реально создать без помощи других

На современном рынке существует огромное обилие моделей прессов, которые можно использовать в роли гаражных устройств, выполняя с помощью их разные технологические операции. Чтоб сберечь на приобретении такового оборудования, можно сделать пресс без помощи других. Для этого довольно отыскать надлежащие чертежи и конструктивные схемы. Если хорошо подойти к решению таковой задачки, то свойства, которыми будет владеть самодельный пресс для гаража, будут весьма некординально различаться от характеристик серийного оборудования.

Конструкция и принцип действия пресса

Ключевым фактором любого оборудования, предназначенного для создания колоссального давления, будет прочный каркас, соответствующий исходящей мощи. Обходя мельчайшие технические подробности (которые описаны в инструкциях), можно выделить 3 неизменных компонента, лежащих в основе всех классических прессов: прямоугольная рамка, силовой элемент и подвижная площадка в которую он упирается. На базе данного стартового набора, создаются самые разнообразные вариации устройств. Именно простота и легкость модернизации, позволяет без специальных навыков собрать пресс из домкрата своими руками. Чертежи, представленные ниже, наглядно передают минимализм конструкции, делающий её доступной для широкого круга населения.

Разумеется, в своем грубом воплощении, включающим в себя лишь 3 основных компонента, прессы встречаются редко. Даже любительские самодельные устройства зачастую оснащаются устойчивыми ножками, возвратными пружинами, регулируемой опорной площадкой и даже манометром. Для облегчения и ускорения процесса прессования, прагматичные хозяева периодически дополняют механизм электрическим или пневматическим приводами. В зависимости от задачи, меняются формы упора: от круглых поршней и ровных пластин, до штамповочных узоров. Словом, гибкость трансформации оборудования зависит от воображения владельца.

Работа пресса полностью соответствует его конструкции и основывается на предельно понятном принципе. Силовой элемент располагается в крепкой раме, обычно прижатый к её верхней части (бывает и наоборот). Когда выдвижной поршень или винт доходит до сжимаемого объекта и упирается в него, на верхнюю и нижнюю части рамы начинает оказываться давление. Прочная конструкция не даёт себя деформировать, и направляет силу выдвигаемого поршня на объект, сдавливая его. Точный схематический образец описываемой выше конструкции, на котором присутствуют ещё и размеры пресса из домкрата, закреплен под этим абзацем.

Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

Один из вариантов чертежа для изготовления пресса

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

Внешний вид готового самодельного пресса

Всем привет, в этой инструкции мы рассмотрим процесс изготовления очень простого пресса для гаража

С помощью него можно очень удобно небольшими усилиями снимать или устанавливать подшипники, причем не важно, работать нужно с валом или втулкой. Сделан станок из очень простых материалов, в качестве основного силового элемента используется гидравлический домкрат

Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально

Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально.

Материалы и инструменты, которые использовались автором:

Список материалов:– швеллер (на 80);– профильная труба (квадратная, 40Х40, толщина стенок 3 мм);– стальной уголок;– гидравлический домкрат;– болты, гайки и другие мелочи.

Список инструментов:– сварочный аппарат;– ленточный отрезной станок или болгарка;– сверлильный станок;– гаечные ключи.

Шаг первый. ОснованиеВ качестве основания нам понадобится кусок швеллера на 80 размерами 40 см. В нем нужно будет просверлить отверстия, в них будут устанавливаться матрицы для установки или снятия подшипников.

Шаг третий. НаправляющаяОсталось сделать направляющую, на которую мы будем устанавливать домкрат. Автор ее делает также из профильной трубы. На концах направляющей установлены специальные кронштейны из уголка, благодаря которым направляющая ездит вверх/вниз по стойкам. А чтобы направляющую можно было снять, она крепится к кронштейнам при помощи болтов с гайками. В завершении автор устанавливает пружины, чтобы направляющая сама возвращалась в исходное положение. Пружины должны быть довольно мощными, так как нужно поднимать домкрат и преодолевать давление штока.

Под шток, кстати, в верхней части нужно сделать специальный упор, для этого подойдет кусок круглой трубы по диаметру штока.

Шаг четвертый. ИспытанияВот и все, наш чудо-станок готов, можно испытывать. Для начала автор попробовал снять подшипники со старого якоря, сделать это съемниками не получалось. Его станок с легкостью справился с этой задачей.

В качестве еще одного примера автор запрессовал подшипник в стальную втулку, это получилось быстро и качественно.

Вот и все, проект на этом можно считать оконченным, надеюсь, он вам понравился. Удачи и творческих вдохновений, если решите повторить. Не забывайте делиться своими самоделками с нами.

Гидравлический пресс: чертежи и конструкции

Для домашних условиях вполне хватает пресса, который создает усилия в 15-25 тонн или же меньше – это зависит от требуемых задач. Помимо усилия, это устройство имеет такие основные критерии:

- вес;

- размеры;

- рабочие характеристики станины;

- наличие манометра;

- ход поршня.

В рабочем цилиндре для создания давления применяется, как правило, ручной отдельный или встроенный гидравлический насос. Это будет зависеть от выбора оборудования для сборки пресса. Простейший, легко изготавливаемый вариант пресса – это конструкция основана на гидравлическом домкрате бутылочного вида, где находится встроенный ручной насос.

Перед тем как приступить к сборке гидравлического пресса своими руками, нужно определиться, под какие нужды он будет использоваться и, естественно, какое усилие ему необходимо. Затем нужно выбрать и купить необходимый домкрат, в случае, если он используется при изготовлении пресса.

Дальнейший, самый главный этап – создание чертежа собираемого пресса. Все предлагаемые в интернете для изготовления гидравлического пресса чертежи, разработаны и выполнены на основе уже имевшихся в наличии гидравлического оборудования и металлических материалов. Поэтому, если четко следовать чужим схемам, то изготовление пресса своими руками может растянуться навечно и будет состоять в подгонке и переделке, взятой за основу схемы под купленный гидравлический домкрат.

При выполнении чертежа сперва необходимо подобрать схему работы оборудования:

- домкрат закреплен сверху станины и давит книзу;

- домкрат расположен на основании станины и давит кверху.

Причем не стоит забывать, что для изготавливаемых домкратов нормальное рабочее положение, которое предусматривается заводом — вертикальное, с выходным штоком наверх. Нельзя переворачивать домкрат!

Чаще всего выбирается второй вариант. Первый более удобен для определенных видов работ, например, для выпрессовывания подшипников из каких-то деталей, втулок.

Проектирование чертежа пресса

Затем проектируют станину – раму, где внутри домкрат будет давить на изделия. Рама обязана быть прочной и подразумевать усилие, которое развивает домкрат, с запасом, потому что приводимый в работу пресс начнет давить одновременно вверх и вниз, пытаясь разорвать станину. Основание рамы обязано обеспечивать достаточную стойкость пресса и, лучше всего, быть в форме платформы. Ширина проема станины будет зависеть от габаритов, предназначенных для прессовки материалов, но она обязана быть не меньше, нежели сумма ширин находящихся элементов оборудования пресса.

Высота суммируется из габаритов домкрата, требуемого свободного перемещения его штока, высоты предназначенных для прессовки деталей и толщины передвижного рабочего стола. При схеме второй работы, домкрат крепится на основание, а упором для изделий служит верх рамы. Давление от штока передается на деталь с помощью передвижного рабочего стола. Его устанавливают сверху домкрата на станину, по которой он обязан свободно передвигаться вверх-вниз, удерживаемый направляющими по бокам.

С двух сторон домкрата закрепляют пружины: одной проушиной к основе рамы, а второй — к подвижному столу. Их предназначение – сжатие домкрата в изначальное состояние, когда шток не выступает (размер и жесткость пружин подбираются соответствующими). Также можно сделать вариант, когда на шток надето приспособление в форме оправки, куда крепят одну проушину, а другую крепят к основанию.

Первая схема работы пресса подразумевает, что упором для изделий будет являться основание рамы, а домкрат крепится на подвижный стол, подвешенный к верху станины на пружинах. Под основание штока домкрата в двух схемах делают гнездо на узле сопряжения. Это может быть небольшой кусок трубы соответствующего диаметра.

Для регулирования свободного перемещения штока домкрата и, естественно, высоты обрабатываемых деталей возможны такие решения:

- предусматривают установку заменяемых вставок-подкладок из полого или сплошного металлического профиля;

- сделать съемный упор в форме перемещаемого рабочего стола, который можно зафиксировать на станине прутками или гайками и болтами. Для этого в раме делают отверстия с дистанцией по высоте меньше перемещения штока домкрата;

- сверху рамы устанавливают винтовой привод со штурвалом. Подкручивая винт с плитой на окончании, можно снизить просвет для изделий внутри рамы;

- комбинированное использование вышеописанных вариантов.

Все размеры в проекте обязаны указываться с учетом габаритов объектов прессования, домкрата, а также размеров предполагаемого металлопроката для использования во время изготовления пресса своими руками.